Wprowadzenie

Technologia Digital Twin (cyfrowy bliźniak) jest jednym z kluczowych elementów transformacji Przemysłu 4.0. Digital Twin to system umożliwiający integrację fizycznych procesów przemysłowych z ich wirtualnymi odpowiednikami. Cyfrowe bliźniaki pozwalają nie tylko na wizualizację produktów lub procesów, ale także przeprowadzanie symulacji ich funkcjonowania, monitorowanie i optymalizację w czasie rzeczywistym. Zastosowanie Digital Twin przyczynia się do poprawy efektywności, redukcji kosztów i lepszego zarządzania cyklem życia produktów. Jako dobry przykład redukcji kosztów i poprawy efektywności można przytoczyć wirtualne testy zderzeniowe samochodów1. Zamiast używać do tego celu samochodu, który w trakcie testu ulega zniszczeniu, wykorzystuje symulacje komputerowe uwzględniające wszystkie elementy pojazdu i siły działające na nie podczas zderzenia. Jest to rozwiązanie szybsze, bezpieczniejsze i tańsze.

Definicja

Digital Twin jako wirtualna replika fizycznego obiektu, procesu, systemu lub środowiska, łączy dane rzeczywiste (pozyskiwane np. z czujników IoT) z modelem cyfrowym. Dzięki temu możliwe jest:

- Śledzenie stanu obiektu w czasie rzeczywistym,

- Analiza historycznych danych,

- Przewidywanie przyszłych zachowań dzięki symulacjom i algorytmom AI.

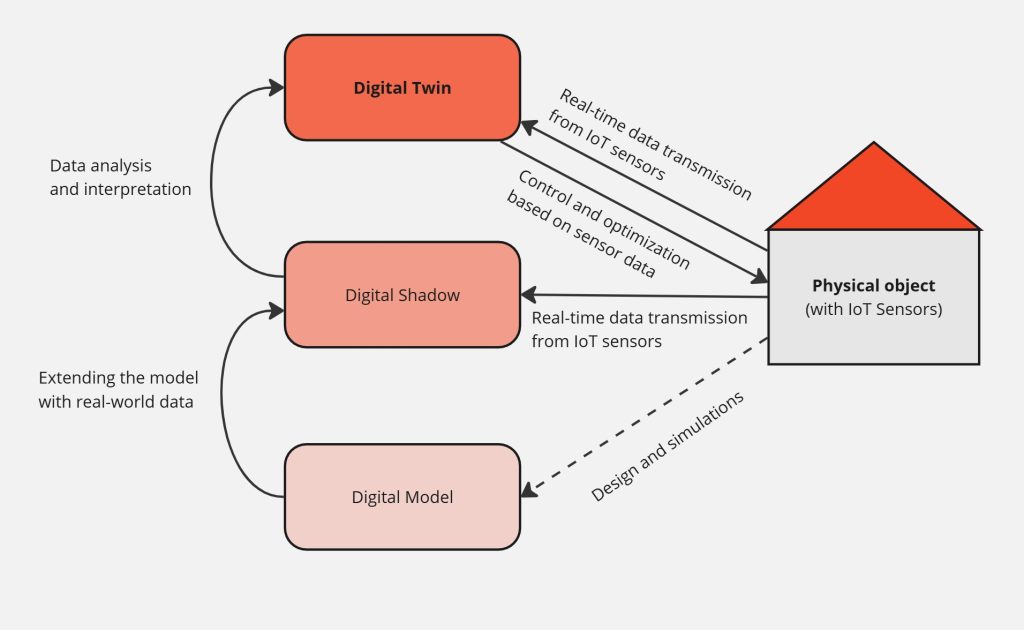

Rozwój cyfrowych symulacji w stronę Digital Twin obejmuje trzy etapy2: model cyfrowy, cień cyfrowy (ang. digital shadow) i bliźniak cyfrowy. Rozwiązania te można uznać za etapy dojrzałości technologicznej związane z różnymi typami udostępniania danych między systemami fizycznymi i cyfrowymi. Model cyfrowy jest wirtualną reprezentacją istniejącego systemu fizycznego lub jego modelu teoretycznego, w tym jego szczegółowym opisem. Model cyfrowy może być używany do symulacji systemu fizycznego ale nie może mieć bezpośredniego wpływu na funkcjonowanie systemu fizycznego. Jednak wyniki symulacji mogą być przydatne do zarządzania systemem fizycznym. Model cyfrowy może być pierwszym krokiem w kierunku rozwoju bliźniaka cyfrowego.3 Cień cyfrowy rozszerza funkcjonalność modelu cyfrowego, oferując jednokierunkowy przepływ danych, umożliwiając odzwierciedlenie w czasie rzeczywistym zmian w systemie fizycznym w jego wirtualnej reprezentacji. Cień cyfrowy jest zatem przydatny do monitorowania i wczesnego wykrywania pojawiających się problemów w systemie fizycznym. Cień cyfrowy jest podstawowym składnikiem bliźniaka cyfrowego4.

Rys. 1. Od modelu cyfrowego do Digital Twin

Żródło: Opracowanie własne

Studium przypadku miasta Songdo (Korea Południowa) przedstawia cyfrowy cień miasta, wykorzystując dane z kamer monitorujących w miejscach publicznych, powiązaną infrastrukturę ruchu, przyrządy pomiarowe i budynki mieszkalne5. Należy zauważyć, że model funkcjonujący w Songdo opiera się na otwartych danych, do których mieszkańcy mają dostęp za pomocą funkcjonalnych aplikacji. Miasto promuje efektywne wykorzystanie danych jako narzędzia marketingowego, starając się przyciągnąć potencjalnych mieszkańców i firmy.

Główne zastosowania w Przemyśle 4.0

- Zarządzanie cyklem życia produktu (PLM)

Digital Twin jest wykorzystywany w projektowaniu, testowaniu i wprowadzaniu produktów na rynek. Można przeprowadzać symulacje na etapie prototypu, co minimalizuje koszty fizycznych testów. - Predykcyjne utrzymanie ruchu (Predictive Maintenance)

Dzięki ciągłemu monitorowaniu stanu maszyn i analizie danych, Digital Twin pozwala przewidywać awarie i planować konserwację w optymalnym momencie, unikając kosztownych przestojów. - Optymalizacja procesów produkcyjnych

Wirtualne modele procesów mogą być używane do testowania zmian w liniach produkcyjnych, minimalizując ryzyko przestojów i strat. - Zarządzanie łańcuchem dostaw

Cyfrowe bliźniaki umożliwiają symulację i optymalizację przepływów materiałów i zasobów w łańcuchu dostaw. - Inteligentne fabryki

Digital Twin stanowi centralny element koncepcji inteligentnych fabryk (smart factories), umożliwiając pełną integrację danych produkcyjnych i zarządczych. - Bezpieczeństwo i zgodność

Dzięki monitorowaniu w czasie rzeczywistym i symulacjom, cyfrowe bliźniaki pomagają w identyfikacji ryzyk oraz w zapewnieniu zgodności z regulacjami.

Kluczowe technologie wspierające Digital Twin

- IoT (Internet of Things)

Czujniki IoT dostarczają dane do cyfrowych bliźniaków, co pozwala na ich aktualizację w czasie rzeczywistym. - AI i Machine Learning

Algorytmy uczące się umożliwiają analizę dużych zbiorów danych oraz prognozowanie zachowań. - Big Data

Przetwarzanie i analiza dużych ilości danych są kluczowe dla funkcjonowania Digital Twin. - Cloud Computing i Edge Computing

Cyfrowe bliźniaki często funkcjonują w chmurze, co umożliwia ich dostępność z dowolnego miejsca. - Symulacje i modelowanie 3D

Wirtualne modele pozwalają na wizualizację i analizę.

Korzyści dla przemysłu

- Redukcja kosztów operacyjnych dzięki optymalizacji procesów i minimalizacji przestojów.

- Zwiększenie wydajności produkcji poprzez symulacje i lepsze zarządzanie zasobami.

- Poprawa jakości produktów dzięki możliwości testowania i optymalizacji już na etapie projektowania.

- Zwiększenie bezpieczeństwa w zakładach przemysłowych poprzez monitorowanie zagrożeń.

- Szybsze wprowadzanie innowacji dzięki cyfrowym symulacjom.

Przykłady zastosowania w przemyśle

- General Electric (GE)

Stosowanie Digital Twin do monitorowania i predykcyjnej konserwacji turbin gazowych i wiatraków. - Siemens

Platforma MindSphere wykorzystuje cyfrowe bliźniaki do zarządzania procesami w inteligentnych fabrykach. - Rolls-Royce

Cyfrowe modele silników lotniczych pozwalają na zdalne monitorowanie ich stanu i optymalizację działania.

Wyzwania i ograniczenia

- Złożoność implementacji – integracja danych z różnych źródeł i systemów może być skomplikowana.

- Bezpieczeństwo danych – konieczność ochrony przed cyberzagrożeniami.

- Koszty początkowe – wdrożenie technologii wymaga dużych inwestycji.

- Brak standardów – brak jednolitych standardów utrudnia interoperacyjność.

Przyszłość Digital Twin

Technologia cyfrowych bliźniaków będzie odgrywać coraz większą rolę w rozwoju Przemysłu 4.0. W połączeniu z IoT, sztuczną inteligencją i blockchainem umożliwi stworzenie w pełni zintegrowanych ekosystemów przemysłowych. W przyszłości Digital Twin znajdzie zastosowanie nie tylko w przemyśle ale także w zarządzaniu infrastrukturą i ochronie środowiska.. Już obecnie rozwiązania takie są stosowane w inteligentnych miastach.

Podsumowanie

Digital Twin to technologia transformacyjna w Przemyśle 4.0, która rewolucjonizuje sposób projektowania, zarządzania i monitorowania procesów przemysłowych. Jej wdrożenie wymaga jednak odpowiedniego przygotowania organizacyjnego i technologicznego. Pomimo wyzwań, korzyści płynące z jej zastosowania sprawiają, że Digital Twin staje się nieodłącznym elementem nowoczesnego przemysłu.

- Nam, S. M., Park, J., Sagong, C., Lee, Y., & Kim, H.-J. (2023). A Vehicle Crash Simulator Using Digital Twin Technology for Synthesizing Simulation and Graphical Models. Vehicles, 5(3), 1046-1059. https://doi.org/10.3390/vehicles5030057 ↩︎

- C. Qian, X. Liu, C. Ripley, M. Qian, F. Liang and W.Yu, Digital Twin—Cyber Replica of Physical Things: Architecture, Applications and Future Research Directions. Future Internet, 14, 64, 2022. https://doi.org/10.3390/fi14020064 ↩︎

- H. Dimitrov and D. Petrova-Antonova, 3D city model as a first step towards digital twin of Sofia City. Int. Arch. Photogramm. Remote Sens. Spat. Inf. Sci.-ISPRS Arch., 43, 23–30. 2021 https://doi.org/10.5194/isprs-archives-XLIII-B4-2021-23-2021 ↩︎

- A. Ladj, Z. Wang, O. Meski, O., F. Belkadi, M. Ritou and C. Da Cunha, A knowledgebased digital shadow for machining industry in a digital twin perspective. J. Manuf. Syst. 58, 168–179 (2021) https://doi.org/10.1016/j.jmsy.2020.07.018 ↩︎

- O. Gassmann, J. Bohm, and A. Palmie, . Smart Cities: Introducing Digital Innovation to Cities. Emerald Publishing p.125 -126 ↩︎